Une image d’une résolution impressionnante réalisée en aout 2022 par Romain au 560

Romain dispose de son instrument depuis un moment et a dès le début réussi à obtenir de superbes images.

Les dobsons ne sont pas conçus pour la photo astronomique mais entre des mains expertes, comme ici, ils peuvent donner des résultats étonnants.

M16, image réalisée en aout 2022, caméra Altaïr Hypercam 26 M, 35 minutes d’expo.

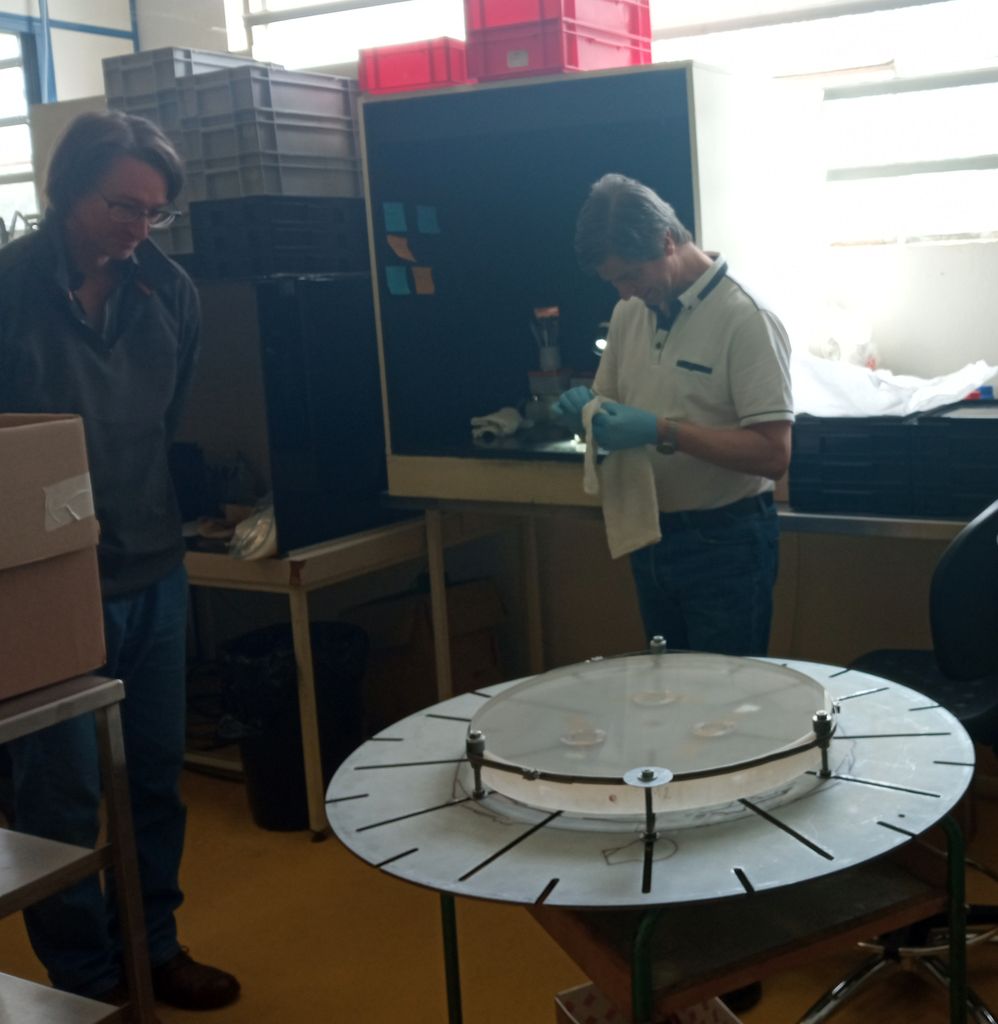

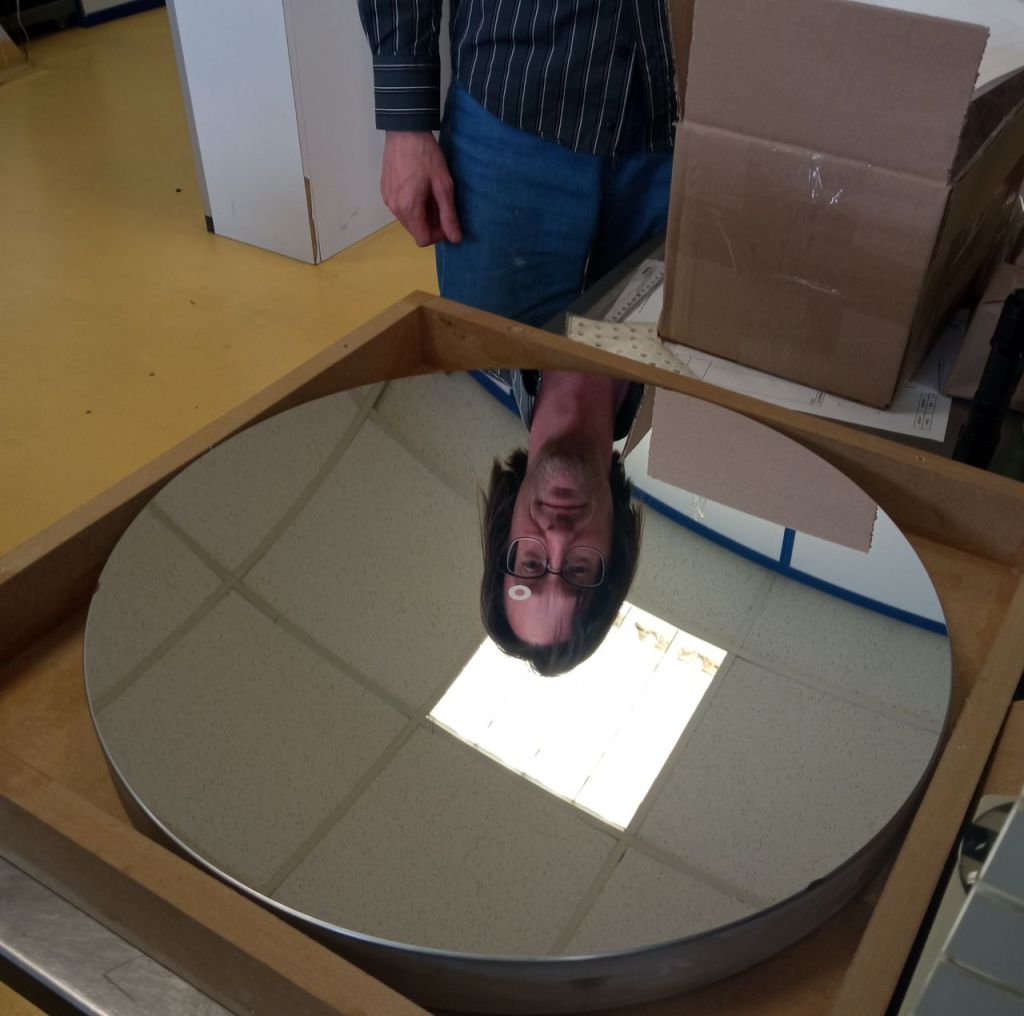

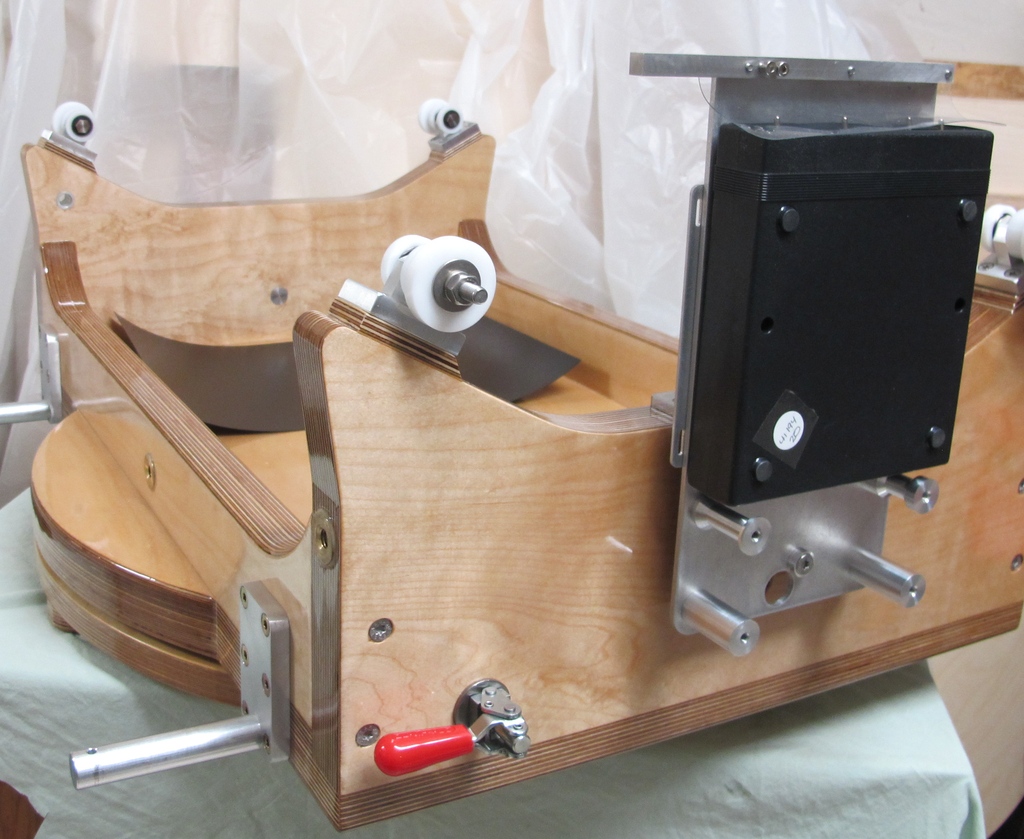

Le T560 de Romain, optique BigOwlBinoscope, présent sur la terrasse avant sa réception par Romain.

Faute de temps le blog n’est plus à jour, voici donc un article sur de la fabrication du « petit dernier », un 710 mm F/D 3.6 avec optique en quartz de Térence Pelletier.

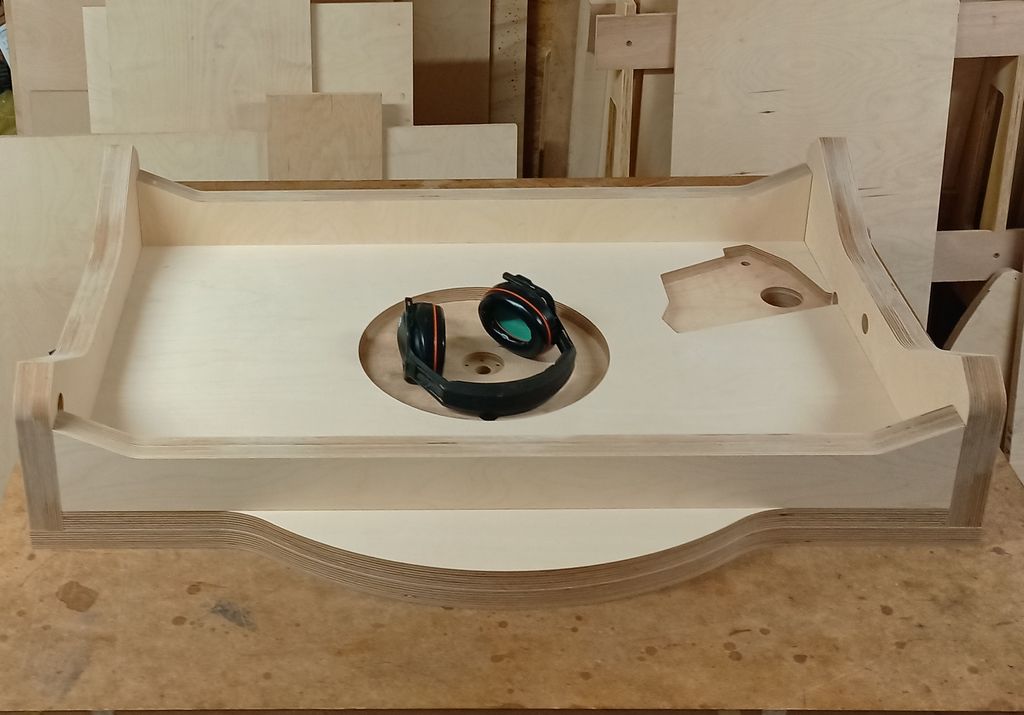

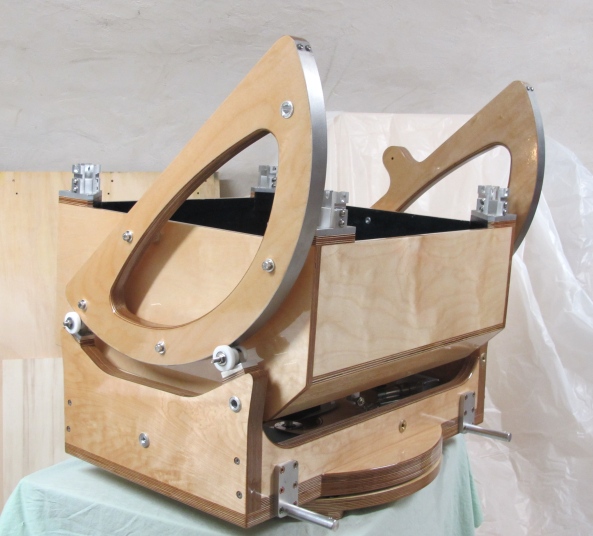

A l’atelier, tout commence par la découpe des panneaux de contreplaqué de bouleau à la fraiseuse numérique. Déjà, en 2006, les T1000, avaient été conçus et réalisés en grande partie en usinage numérique.

La conception et l’optimisation de la structure sont des étapes très longues du travail. Sur un instrument, chaque centimètre gagné permet de réduire l’encombrement, facilite le transport, le stockage et réduit la hauteur du porte oculaire. Il y a un choix à faire, passer beaucoup de temps à la réalisation pour en perdre le moins possible sur le terrain.

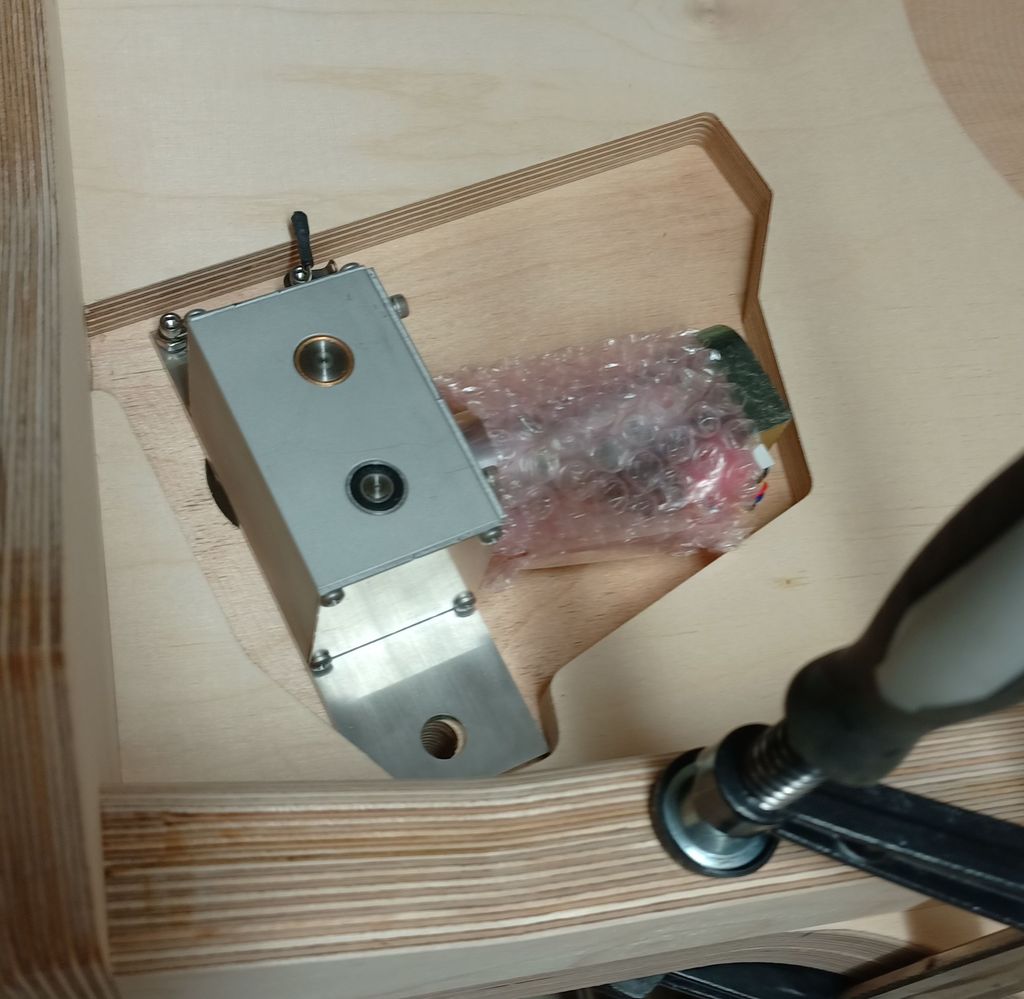

Le moteur d’azimut est par exemple intégré au mieux dans la fourche, il ne vient pas en « surépaisseur », le gain est direct sur la hauteur du porte-oculaire au zénith.

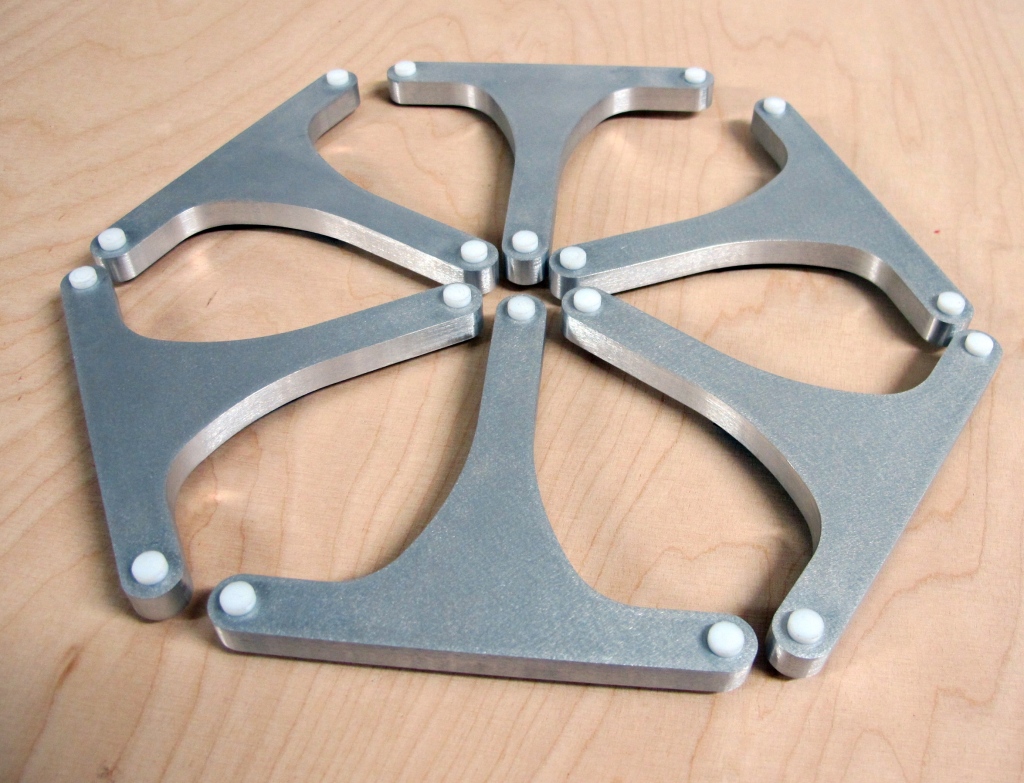

L’autre avantage de la découpe numérique est qu’elle permet un gain sensible de masse en éliminant de la matière où elle est inutile. Les allégements réalisés sur le 710 mm permettent un gain important. Un exemple parmi d’autres, les tourillons perdent 30% de leur masse. L’ensemble de ces gains en dimension et en masse font qu’un 710 est à peine plus encombrant et plus lourd qu’un 600 mm.

La fourche bénéficie grandement de ces choix techniques. Elle est entièrement allégée et optimisée dans ses dimensions.

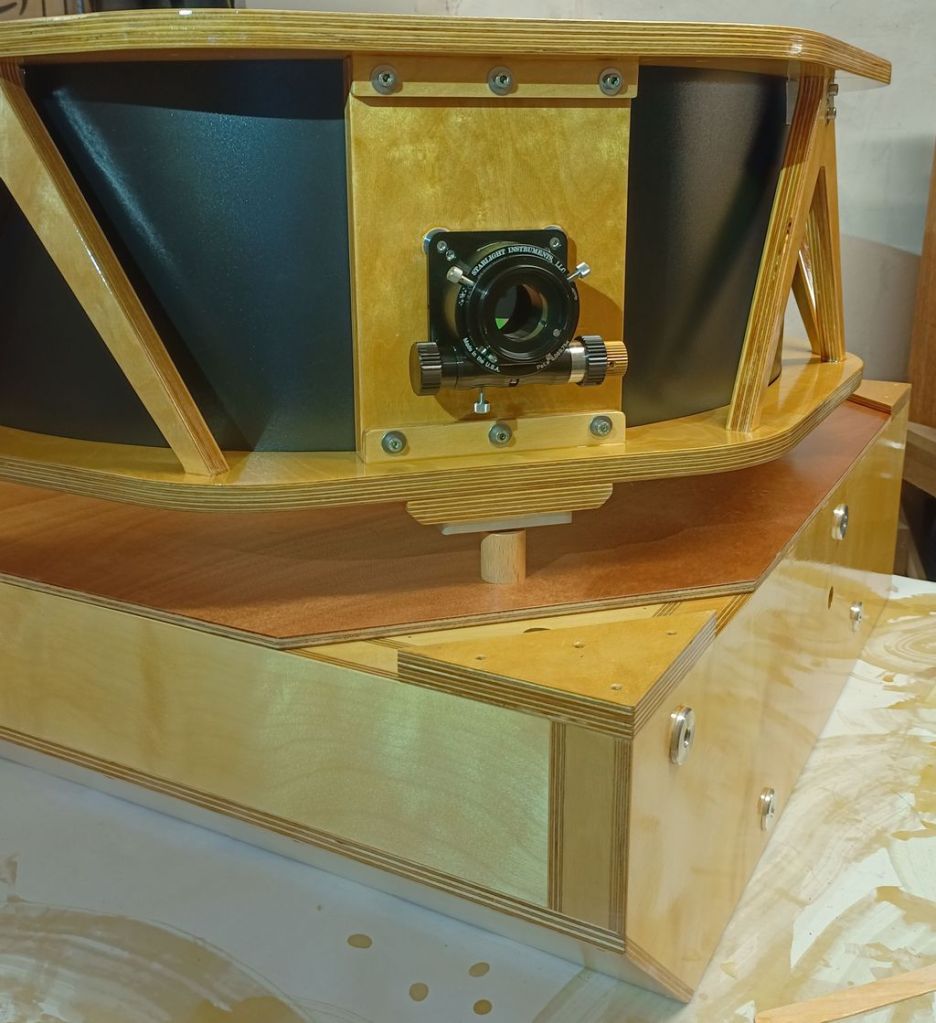

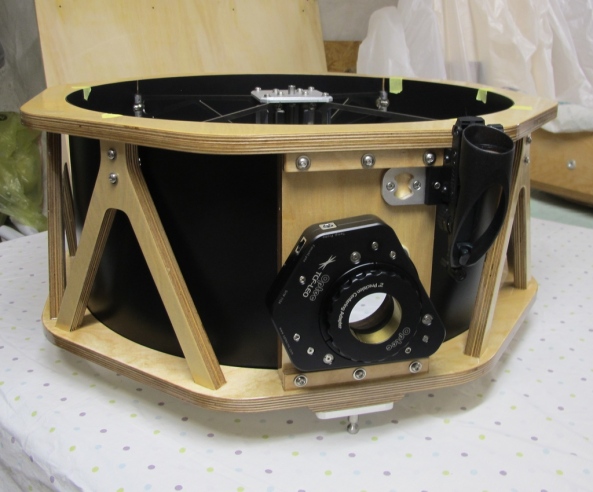

Pour plus de rigidité les « V » de la cage sont enchâssés dans les anneaux sur le principe tenon/mortaise.

La cage est le composant le plus important à optimiser. De sa masse dépend la position du centre de gravité et donc en grande partie la dimension des tourillons. Ces tourillons, s’ils sont très grands augmentent fortement la hauteur de l’ensemble de l’instrument en configuration transport, point critique lors des déplacements.

La cage doit donc être légère tout en conservant sa rigidité, c’est pourquoi elle bénéficie tout spécialement des allègements possibles grâce au fraisage numérique. Même si le montage fait pieds au sol, tout gain de masse va également aider à sa mise en place sur les tubes en carbone. Sur la partie bois de la cage, le gain est de 1500 grammes. La réalisation d’un instrument dépend d’une série de facteurs qui s’influencent les uns les autres et il faut trouver le point d’équilibre.

Son design reste celui d’une cage double anneaux, bien plus rigide qu’une simple anneau au niveau du porte-oculaire puisque la plaque qui le supporte est maintenue à ses deux extrémités. Le secondaire est également protégé pendant le transport ou si la cage est posée au sol. Son encombrement est également étudié pour ne pas ajouter de la hauteur à l’instrument en position transport car elle voyage bien calée sur la boite à miroir, ce qui permet un très important gain de place également lors de son stockage.

Bénéfice intéressant de ce design, les tubes en carbone sont plus courts puisque pour ce 710 ouvert à 3.6 les tubes ainsi que leurs mécaniques ont une longueur totale d’environ 1.8m pour plus de 2.55m de focale. Cela compte énormément lors du transport.

La structure d’un grand instrument ne peut être identique à celle d’un plus petit, les contraintes mécaniques et d’utilisation sont différentes. Fabriquer un 710 ne consiste pas à changer l’échelle d’un 460 ou d’un 560. Il faut tout repenser. La boite à miroir supporte une bonne part des contraintes, il faut donc l’adapter à la taille et à la masse du miroir

Elle a plusieurs rôles : lors du transport, le miroir ne doit pas être exposé librement afin d’éviter qu’un objet n’entre accidentellement à son contact. De même, lors des observations, de par sa position proche du sol, il doit être protégé des poussières levées par le vent ou les pas des observateurs .

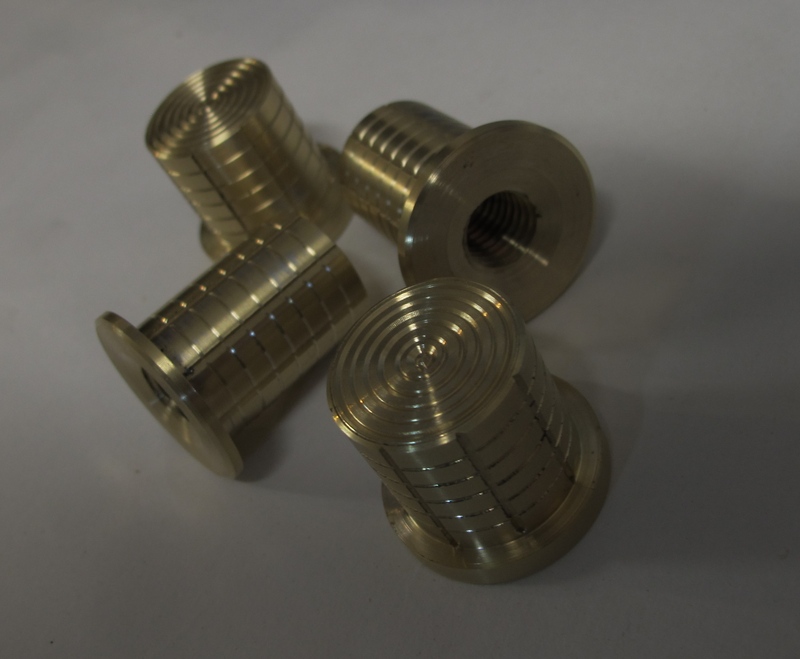

Un miroir doit être ventilé afin d’atteindre le plus rapidement possible la température de l’air ambiant, c’est pourquoi un ventilateur de taille généreuse, le plus souvent de la marque Noctua, est placé au centre du barillet astatique à 18 points afin d’assurer cet échange thermique.

La boite du 710 est constituée d’une structure « double peau », chaque face est composée de deux panneaux espacés de plusieurs centimètres. Le gain de rigidité est énorme puisque la rigidité augmente avec le cube de cette épaisseur totale. La masse reste cependant contenue car il y a bien moins de matière que si un panneau unique de même épaisseur était utilisé. De même le profil compact de la boite à miroir permet l’optimisation du placement des tourillons et de la longueur des tubes. Ces choix techniques obligent à un travail bien plus long qu’avec une structure classique mais les avantages lors de l’utilisation de l’instrument sont indéniables.

Les tubes en carbone offrent un ratio rigidité/masse sans égal. La fibre de carbone est environ 60 % plus rigide que l’aluminium qui lui est pourtant 80% supérieur en masse. Le gain est sensible à un endroit critique : le tube optique.

Les pièces mécaniques permettent un montage aisé de la cage en restant les pieds au sol.

Les optiques des 460 arrivent. Etape ultime, l’aluminure. Elle est réalisée par la société MCM à à La Ferté-sous-Jouarre (https://www.mcm-optique.com/). Alain Badoche (MCM) et Térence Pelletier Bigowlbinoscope préparent le traitement et admirent leur œuvre commune

Hélas, trop de travail et pas assez de temps pour mettre le blog à jour….

En cours de réalisation, un 560 FD4 optique Térence Pelletier

Un article à voir absolument !

Le projet Starlink d’Elon Musk menace la recherche astronomique

La recherche et notre lien au ciel étoilé…